冷凝液泵機封沖洗水系統技術改造簡介

中原大化集團公司合成氨裝置中,有大量的鍋爐排污水和高中壓蒸汽冷凝液,經減壓閃蒸后約15t/h,130℃的冷凝液,由冷凝液泵(03P001A/B)送往后續設備。該泵屬水平剖分雙級離心泵,兩端密封為機械密封,機封冷卻水由泵出口引入自沖洗,380V、11kW電動驅動,由日本大晃機械株式會社設計制造。

1 運行情況

03P001泵在合成氨裝置投運后,運行情況比較穩定,機封使用壽命在1年左右(略偏短)。但是,在兩端機封實施國產化后,運行過程中經常出現機封泄漏現象,不得不停車對其更換,機封的使用壽命不足半年。僅1999年一年就更換了4套機封,對機封解體檢查發現,靜環密封面磨損嚴重,在道道環狀深槽。在運行中無法滿足密封要求時,由小到大發生泄漏,最后不得不停機更換。機封沖洗冷卻水換熱器的換熱管表面結垢嚴重,半年左右要對該冷卻器清理一次,以提高換熱能力。因盤管加工質量不高,加上檢修清洗次數過多,造成盤管表面多處不斷出現裂紋,經多次補焊后,已無法徹底修復,不能滿足正常的冷卻需要,對盤管進行了整體更換。

2 機械密封泄漏原因分析

國產機封投運后的使用情況并不理想,運行幾個月后便出現泄漏,并逐漸增大,最后不得不停機更換,雖經反復試驗,使用效果仍然不理想。經分析研究認為,造成機封泄漏的原因主要有以下幾個方面:①機封由國內制造后,均因材料的制造工藝水平、機封的制造工藝水平等因素,距國外知名廠家有一定的差距。②從操作上講,由于多處鍋爐需要實行間斷排污,該泵的負荷需要隨時調節,汽化現象時有發生,且時有輕微異常振動出現,這些因素都能加劇機械密封靜環密封面的異常磨損,并使密封面錯位貼合不嚴,產生間歇泄漏。③機械密封的冷卻沖洗水從該泵出口引入,其間由一臺雙盤管式換熱器進行冷卻,采用供水廠循環冷卻水。對該泵的循環冷卻水系統研究后發現,循環冷卻水由19.05mm管子引入,變徑為12mm管子后,先后進入泵兩端的支承軸承冷卻箱,冷卻軸承后才進入機封沖洗水冷卻器,產生節流,冷卻水量明顯偏少,加上冷卻器清理頻率較高,始對冷卻器換熱能力產生懷疑。對其換熱能力進行校核計算后發現,經冷卻后的機封沖洗水溫度在80℃左右,與實測值吻合,高于機封沖洗水溫度要求的高限60℃,運行中考慮到換熱管表面容易結垢,機封沖洗水的實際溫度還要高。沖洗水溫度的提高,必然導致機封靜環的強度下降,耐磨性隨之降低,使用壽命縮短。

3 技術改造措施

從工藝操作和機械密封的制造水平這兩方面來講,提高的空間不大,因為操作工況不可能有大的改善,而國內廠家的制造水平短時間內不可能有很大的提高。所以,應從提高機封沖洗水冷卻器的換熱能力著手,降低冷卻沖洗水的溫度,改善機械密封運行條件。2000年3~4月,對冷凝液泵的冷卻水系統進行校核、設計和改造。對換熱器的換熱面積校核后發現,130℃的冷凝液如果要達到冷卻沖洗水溫度最高不超過60℃的標準,需要換熱面積為1 32m2,而換熱器的換熱面積只有0.86m2,無法滿足要求。

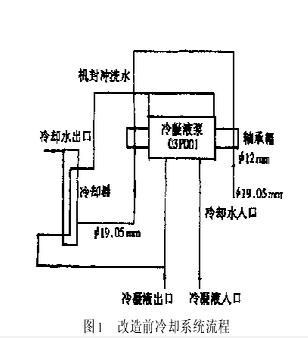

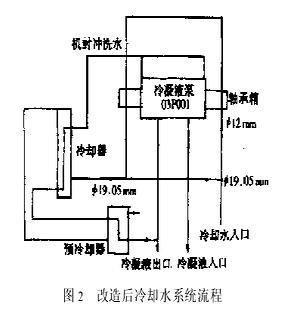

改造設計思路是:①按照冷卻沖洗水溫度達到40℃考慮,增加一臺換熱面積為0.76m2的盤管式換熱器,對機封沖洗水進行預冷卻,通過調節循環冷卻水量,來控制機封沖洗水溫度。考慮到在冷卻水進入機封時,有一個5mm的節流孔,增加一臺換熱器后,對沖洗水流量影響不大。②改換熱器、軸承箱用冷卻水的串聯流程為并聯流程,即循環冷卻水引入后,分別進入換熱器和軸承冷卻箱,出來后再匯合進入19.05mm回水管,消除節流。兩臺換熱器之間的循環冷卻水仍串聯布置,逆流換熱。③在冷凝液泵殼體頂部加裝一臺排氣閥,以便開車時排氣和產生汽化后排氣,改善運行操作條件。冷凝液泵改造前后流程簡圖見圖1、圖2。

4 技改效果

冷凝液泵進行改造后,于2000年5月投運,至今已連續運行一年多了,運行狀況正常,兩端機封使用情況良好,沒有發生泄漏現象。機械密封冷卻沖洗水溫度在45℃左右,滿足機封的運行需要,預計機封的使用壽命在2~3年之間。一年多來沒有對冷卻水換熱器進行清理,延長了換熱器的使用壽命,維護工作量幾乎為零,滿足了工藝生產的需要。經此改造,冷凝液泵機封的國產化工作取得了初步的成功,備品備件的消耗大為降低,維護和檢修的工作量大大減少,經濟效益顯著。